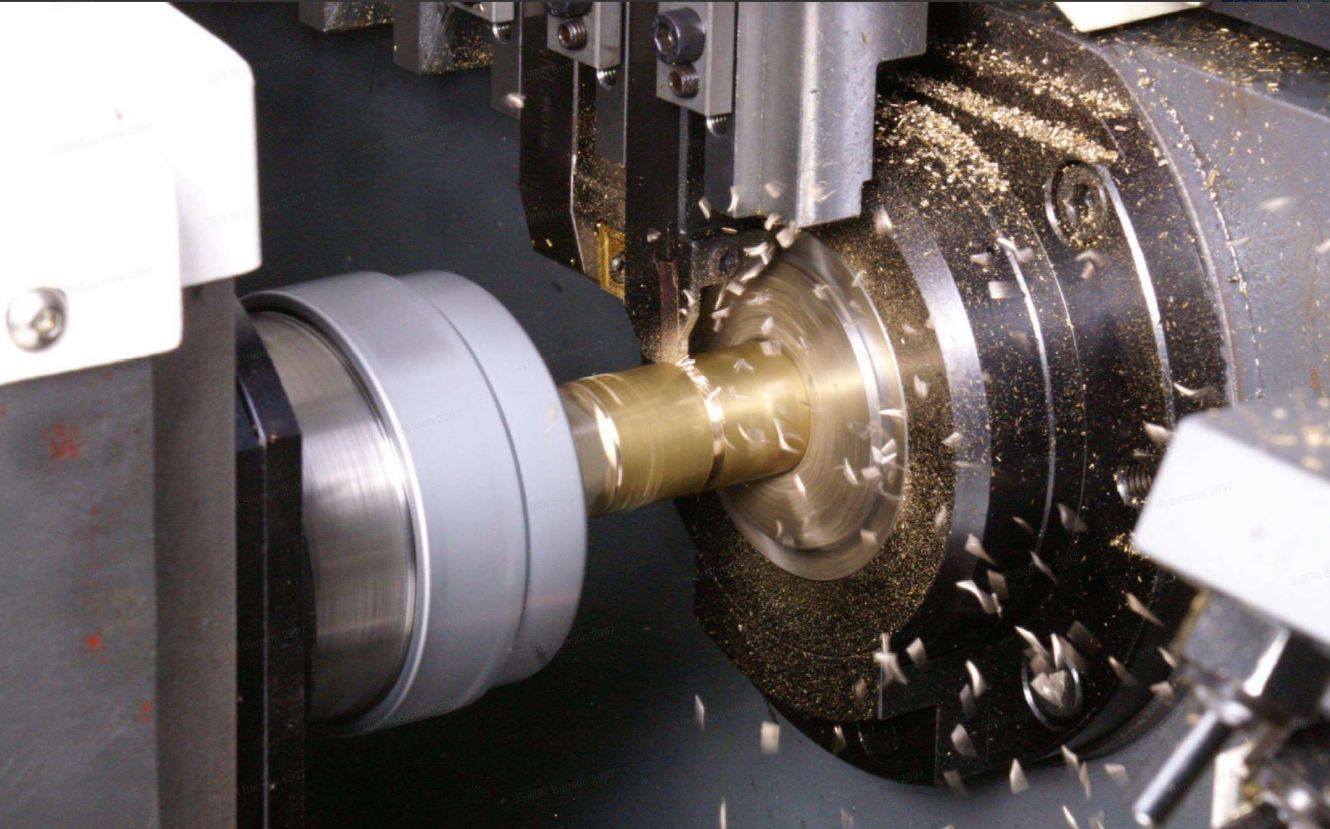

案例7 切削热散热分析

1.案例介绍

切削金属时,由于切屑剪切变形所做的功和刀具前、后面与工件摩擦所作的功都转变为热,这种热叫切削热。使用切削液时,刀具、工件和切屑上的切削热主要由切削液带走;不用切削液时,切削热主要由切屑、工件和刀具带走或传出。当粗加工切削选用的进给量和背吃刀量较大时,工件与刀具的相互作用将产生巨量的切削热,提高刀刃周围的温度,从而改变刀具的机械力学性质,加速刀具的磨损。切削温度却影响着切削过程和刀具的磨损情况,所以了解切削温度的变化规律,采取冷却液降温等措施,对于提高加工质量,延长刀具使用寿命是十分必要的。

2.流程介绍

- 前处理与求解设置

- 学习如何设置模型参数与材料相关选项

- 学习如何合理设置边界条件

- 学习如何设置求解器

- 后处理结果分析展示

- 结果云图

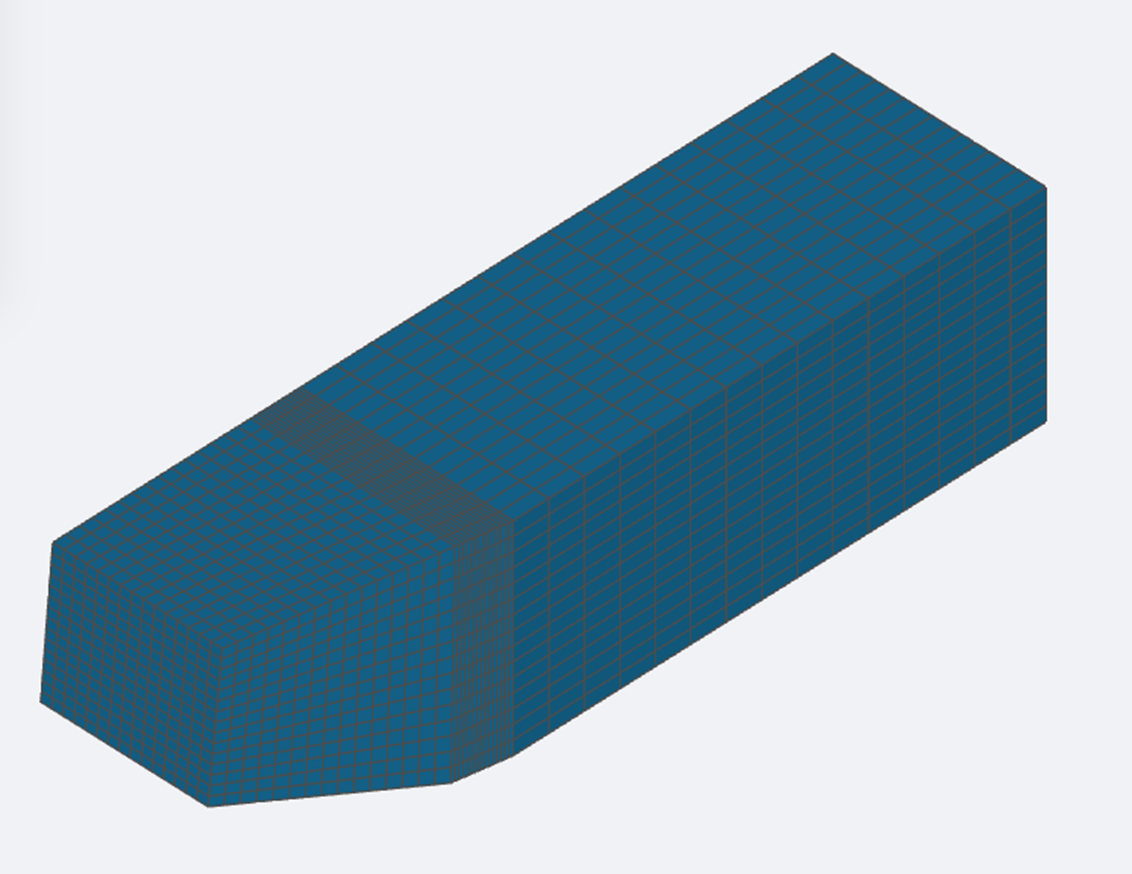

本案例使用的网格模型为Medge

步骤一:导入网格

进入传热学分析模块,点击“传热学分析”下的“网格”,导入输入文件的网格。本案例的网格名为Medge.med。如下图所示:

步骤二:全局设置

点击菜单栏“传热学分析”,设置“非线性效应”开关为“关”,“时变特性”为“瞬态”。设置完毕后须点击对号以确认!!

步骤三:兴趣点

点击“兴趣点”后“+”,创建一个兴趣点,并设置坐标。(可以通过网格的大小调节半径的大小,以此观察所选点的位置)

步骤四:线性接触

此案例无需设置线性接触

步骤五:单元设置

单元设置主要目的是设置单元类型,在传热学模块中,单元类型可以设置一阶网格与二阶网格两种。当单元设置为手动时,可对子模型进行单元设置。 本案例使用自动设置

步骤六:材料设置

直接点击菜单栏中的“材料”对其设置全局属性。

步骤七:初始条件

初始条件设置“全局”温度为30摄氏度

步骤八:边界条件与荷载

点击“边界条件与荷载”后的“+”,弹出四个传热学边界,点击“体积热源”边界,施加位置在“edge”,其中生热率的值用表格给出。

再次点击“+”,添加边界“热对流”,施加位置如图。

步骤九:求解器设置

在偏微分方程求解的几种数值方法中,有限元方法最为通用,在工程领域应用也最为广泛。

以本案例为例,采用LDLT计算方式.默认设置求解器设置如下图所示:

步骤十:时间步设置

“结束时间”设置为60s,时间步长设为6s,“结果写入时间步”设置为“初始时间步”。

步骤十一:结果设置&计算

1)物理场

点击菜单栏中的“结果配置”前的“+”,设置“物理场”,点击后面的“+”,计算“热通量”和“温度”云图。

2)表面物理量计算

点击菜单栏中的“结果配置”前的“+”,设置“表面物理量计算” 点击后面的“+”,计算“热流量”。

3)体积物理量计算

点击菜单栏中的“结果配置”前的“+”,设置“体积物理量计算” 点击后面的“+”,计算“平均值”和“极值”。

4)兴趣点结果提取

点击菜单栏中的“结果配置”前的“+”,设置“兴趣点结果提取”,点击后面的“+”,计算“点1”的“热通量”和“温度”。

5)计算工程

设置好需要输出的物理量之后,就可以点击“仿真计算”,开始计算,直至提示成功即可。操作如下图所示:

步骤十二:结果展示

1)物理场

热通量云图

温度云图

2)表面物理量计算

3)体积物理量计算

4)兴趣点结果提取