案例5 - 压力容器制作过程中的力学性能分析

1.案例介绍

压力容器是一种专门设计和制造的用于承受内部压力而不发生破裂或泄漏的容器。它可以用来存储、运输或处理各种气体、液体或混合物。压力容器通常由金属材料制成,如钢、不锈钢或铝合金等。压力容器可分为很多种类,例如储罐、锅炉、压力釜、气瓶等。它们在各个行业中广泛应用,如化工、石油、食品加工、制药、能源等领域。 冶金分析在压力容器制造过程中扮演着重要角色,有助于确保材料选择合适、性能符合要求、热处理工艺优化、质量可控和安全可靠运行。

2.流程介绍

- 前处理与求解设置

- 学习如何导入几何,自动生成网格

- 学习如何导入模型网格

- 学习如何设置模型与材料相关选项

- 学习如何求解计算

- 后处理结果分析展示

- 结果云图

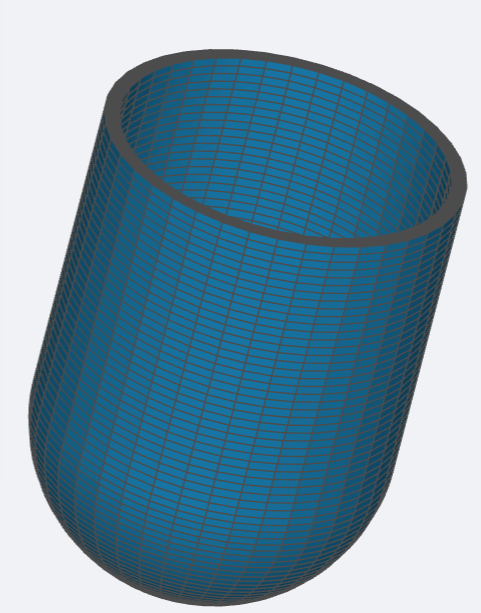

步骤一:导入网格

进入冶金分析模块,点击“网格”,“类型”选择“上传网格”,点击“上传网格”,本案例网格名为Mvessel。如下图所示:

步骤二:单元设置

单元设置主要目的是设置单元类型,在模态分析模块中,单元类型可以设置为三维完全积分单元与三维缩减积分单元两种;网格类型可分为一阶网格与二阶网格两种。当单元设置为手动时,可对子模型进行单元设置。设置如下图所示:

步骤三:分析设置

打开“考虑金属相变的力学分析”开关

步骤四:材料设置

点击“材料”,此处默认只有标准16MND5钢。打开“材料硬度”开关,打开“相变塑性”开关。具体参数如图设置,还有部分参数用表格表示。

步骤五:时间步

点击“时间步”,点击“新增”,创建热学计算的时间步。

步骤六:边界条件与荷载

点击“边界条件与荷载”后的“+”,选择“边界温度”,施加位置在体“inner_rotated”和体“outer_rotated”上,具体数值用表格给出;

再次添加边界“位移约束”,施加面在面“longline_rotated”和面“shortline_rotated”上。

再次添加载荷“压强”,施加位置在面“heat_face_rotated”。值为10000Pa。

步骤七:初始条件

点击“初始条件”,设置初始温度为25摄氏度,铁素体比例0.9,珠光体比例0.1。

步骤八:求解器设置

点击求解器,直接使用默认设置即可。

步骤九:时间步&资源

点击“时间步&资源”,将“计算核数”设置为16核,“最大计算时间”调整为18000s,“结束时间”设置为1000s,“最大时间步长”设置为100s,“最小时间步长”设为50s,“结果写入时间步”选择“所有计算时间步”。其余参数使用默认设置。

步骤十:结果配置&计算

1)物理场 点击“结果配置”下的“物理场”,添加做需要的物理场。

2)点击“仿真计算”,开始计算,直至提示成功即可。操作如下图所示:

步骤十一:结果云图